ある物のベース板の製作をいただきました。

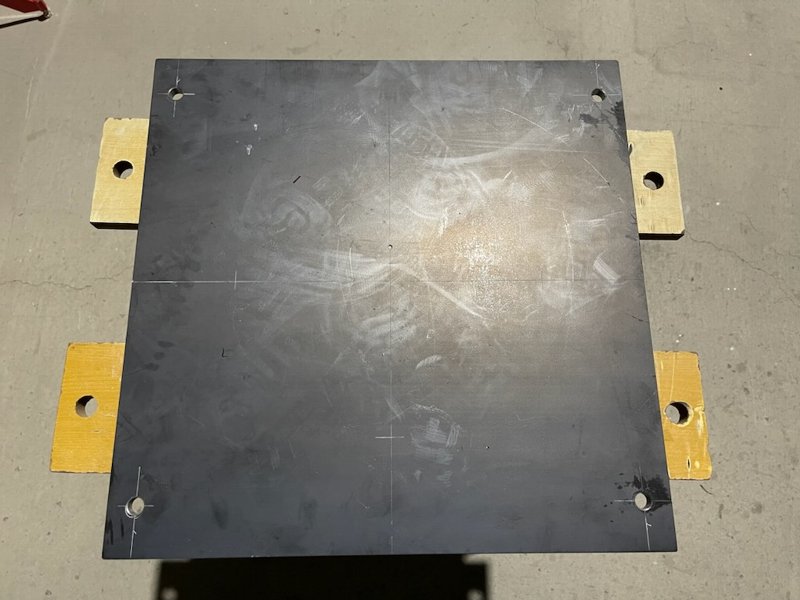

ベース板加工

500×500の鉄板、厚さは12.0mm

この四隅に14mmの穴あけをします。

ちょっと重たい板なので注意が必要です。

甘く見て作業してると腰をやられます・・・

穴あけした所は面取りしておきます。

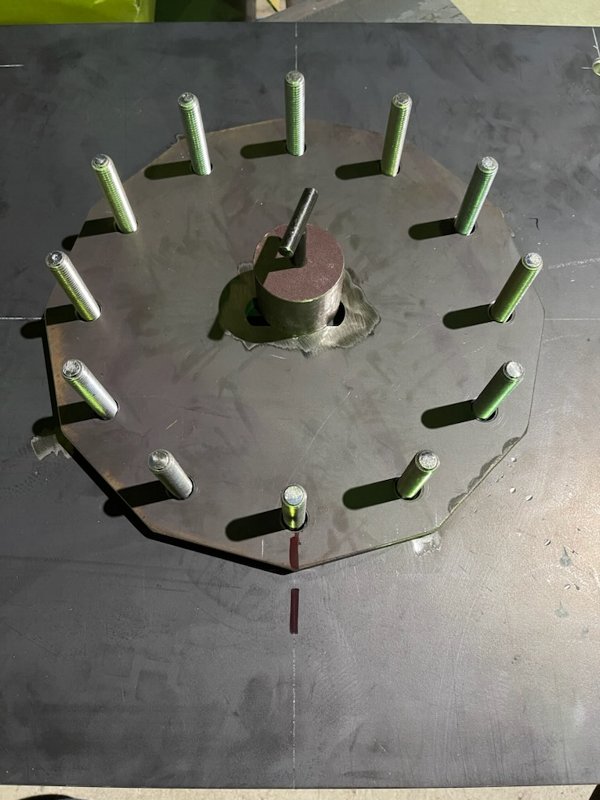

ボルトを12本

四角い500×500の板と12角形の板を合わせます。

四角い板と12角、それそれ同じ位置に12ケ所穴あけをします。

500角の板には12mmのボルト下穴、12角の板には12mmボルトのバカ穴、13mmをあけます

500角の板にもバカ穴にした方が余裕が出来て納まりやすいけど、タップを切ってボルトを締め込む方法にしました。

現地で施工する時にその方が作業性がはるかに良いので、製作では厳しい方を選択しました。

どの位置でも入るように

12角形の板、どの位置にきても12本のボルトが入るように、穴あけは作業はちょっとシビアに。

全てレーザーで穴あけしたら何の問題もなく合うけど、諸事情により手加工です。

その方が製作のし甲斐があるので、個人的には好きです。

中央に言える磁石は取っ手の代わりです、この磁石を持って持ち上げてひとつ回転させてボルト確認、また持ち上げて回転させて・・・これを12回

錆止め塗装

この後はグレーの錆止め塗装をして納品

ですが、写真がないです。取り忘れました。

暫くの間、水中にあるので見る事は出来ないのですが、これがないと作品が立たないというベース板です。

見えない部分だけど塗装はシッカリとやや厚めに。